基于串口服务器实现Modbus通讯优化

基于串口服务器实现Modbus通讯优化

在工业自动化系统的实际运行中,一个看似简单的通信架构问题,往往会在关键时刻引发连锁反应。比如,某工厂的监控系统突然大面积数据丢失——排查后发现,并非上位机故障,也不是PLC宕机,而是因为某个角落里的温湿度传感器接线松动,导致整条RS-485“手拉手”总线中断。这种因单点故障影响全局的窘境,在老旧系统中并不少见。

这正是我们近期面对的真实挑战:客户需要将运行多年的IFix4.5系统平滑升级至IFix5.9,同时数据库迁移到SQL Server 2016。但底层大量设备仍依赖Modbus RTU协议,通过传统RS-485总线连接。原有的物理串联结构不仅可靠性差,扩展性也几乎为零。更关键的是,客户明确要求——不许改动现有组态画面和脚本逻辑。

怎么办?直接更换所有仪表成本太高,且周期长;维持现状又无法满足未来智能化需求。最终,我们选择了一条“中间路线”:引入串口服务器(Serial to Ethernet Converter),利用虚拟串口技术,在不动上层软件的前提下,彻底重构底层通信链路。

为什么是 MOXA NPort5630?

市面上的串口转以太网设备不少,但我们最终锁定 MOXA NPort5630-I/O,不只是因为它品牌可靠,更是因为它真正解决了工业现场的核心痛点。

这款设备具备16个独立隔离的RS-485/RS-232通道,支持冗余电源、宽温运行,适合部署在配电柜或控制箱内。更重要的是,它提供 Real COM 驱动模式——这意味着Windows系统会将其识别为本地COM端口,IFix中的MB1或MBE驱动根本“感知不到”背后已经不是一根串口线,而是一个IP网络连接。

换句话说,我们可以把原来的“物理串口+485总线”替换成“虚拟串口+TCP/IP”,而上位软件完全无需修改配置。这是一种近乎透明的迁移方式,对于保护既有投资至关重要。

此外,每个串口通道相互隔离,意味着一台仪表掉线不会再拖垮整个链路。新增设备时,也不再需要重新布线,只需接入交换机即可。这种灵活性,为后续扩展留足了空间。

配置流程:从设备上线到虚拟串口映射

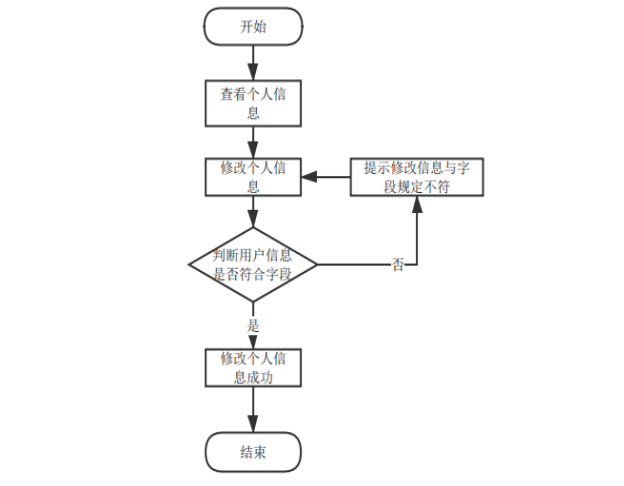

登录与安全加固

设备上电后,默认IP通常显示在LCD屏上,常见为 192.168.127.254。浏览器访问该地址,使用默认账号登录:

Username: admin

Password: moxa

强烈建议首次登录后立即修改密码。虽然只是个小动作,但在工业网络日益面临安全威胁的今天,这一步绝不能省略。

固件升级不可忽视

进入 Web 管理界面后,优先检查固件版本。我们曾遇到过旧版固件在高负载下出现串口缓冲溢出的问题,升级到 V3.9 后得以解决。路径如下:

左侧菜单 → Upgrade Firmware → 浏览并上传

.bin文件 → 提交刷写

注意:升级过程中严禁断电!一旦中断可能导致设备变砖。完成后自动重启,需用新IP重新登录。

网络与基础参数设置

切换到 Network Settings,配置静态IP(如 192.168.10.7),避免DHCP带来的不确定性。同时在 Basic Settings 中设置设备名称(如 MODBUS-GW-01)和时区,便于后期管理。

这些细节看似琐碎,但在多台网关共存的场景下,清晰的命名和统一的时间基准能极大提升运维效率。

批量发现与集中管理

单独配置一台设备尚可手动操作,但如果现场有数十个串口服务器呢?这时就得靠官方工具 NPort Administrator 出马了。

打开软件,点击“Search”,它会自动扫描局域网内的所有NPort设备,列出IP、MAC、型号等信息。如果没搜到,先别急着怀疑设备故障,建议按以下顺序排查:

- 网线是否插紧?

- PC与设备是否在同一子网?

- 防火墙是否拦截了UDP广播包?

确认无误后再尝试重扫。

解锁设备:别被出厂设置卡住

新出厂的NPort设备默认处于“锁定”状态,防止未经授权的修改。要在NPort Administrator中进行配置,必须先解锁:

右键设备 → Unlock → 输入用户名和当前密码 → 确认

解锁成功后才能进入下一步的串口参数设置。

串口参数精准匹配

这是最关键的一步。Modbus RTU通信对波特率、校验方式等参数极为敏感,哪怕差一点都会导致通信失败。

进入“Configure” → “Serial”标签页,根据现场仪表手册设置:

| 参数 | 推荐值 | 说明 |

|---|---|---|

| Baud Rate | 9600 | 常见值还有19200、38400 |

| Parity | Odd | 多数仪表默认奇校验 |

| Data Bits | 8 | 标准配置 |

| Stop Bits | 1 | 一般为1位 |

| Flow Control | None | Modbus RTU通常不用流控 |

| Interface | RS-485 2-wire | 根据接线方式选择 |

务必勾选“Modify”复选框,否则设置不会生效。这点很容易被忽略,结果就是“明明改了却没用”。

虚拟串口创建与高级调优

映射为本地COM端口

打开 NPort Windows Driver Manager,点击“Add”,软件会自动发现网络中的设备。选中目标IP(如192.168.10.7),系统将为其每个物理串口分配一个虚拟COM号(如COM10~COM25)。

此时,在“设备管理器”中就能看到这些新增的COM端口,它们的行为与真实串口几乎一致。

FIFO 模式的选择:Classical 还是 Auto?

很多人不知道,虚拟串口的发送模式会影响Modbus轮询的稳定性。默认的“Auto”模式会尝试优化数据打包,但在低速轮询场景下反而可能造成数据包拆分或延迟累积。

我们的经验是:切换为 Classical 模式。

操作路径:

选中虚拟串口 → Setting → Advanced Settings → 勾选“The FIFO settings will overwrite…” → 设置 Tx Mode 为 Classical

这样可以确保每次读写请求都独立发送,符合Modbus主从机制的预期行为。设置后COM口旁会出现星号(*),表示已修改但未应用。

最后一步:Apply!

点击主界面的“Apply”按钮,将所有配置写入设备。这个动作非常关键——如果不执行,设置只存在于本地驱动缓存中,重启后即失效。

只有真正写入设备,才能保证长期稳定运行。

通信测试:用工具验证连通性

配置完成后,别急着接入IFix,先用专业工具做一次独立验证。

推荐使用 QModMaster 或 Simply Modbus,步骤如下:

- 选择对应的虚拟COM端口(如COM10)

- 设置相同的波特率、校验位等参数

- 输入目标仪表的Slave ID(如1)和寄存器地址(如4x00001)

- 点击Connect,观察是否能周期性读取数据

若数据刷新正常且无超时错误,则说明链路已通。这是信心建立的关键一步。

IFix 驱动如何对接?

回到IFix环境,无论是使用 MB1驱动 还是更灵活的 MBE驱动,配置都非常简单:

- 通信端口:选择由NPort创建的虚拟COM(如COM10)

- 波特率、数据位、停止位、校验方式:必须与NPort设置完全一致

- Slave地址:按现场设备实际编号配置

- 超时时间:建议设为1000~3000ms,避免因短暂网络抖动触发频繁重试

最关键的一点:不要改动任何Tag点的地址映射和逻辑脚本。只需要替换通信端口,就能实现“无缝切换”。这对于不停机改造尤为重要。

实际收益远超预期

这套方案上线后,带来的变化不仅仅是“不断线”这么简单。

| 优势 | 实际体现 |

|---|---|

| 高可靠性 | 单台仪表故障不再影响其他设备,系统可用性显著提升 |

| 易扩展性 | 新增流量计或压力变送器时,只需将其接入就近交换机,无需拉专线 |

| 远程维护能力 | 可通过Web界面查看各串口收发状态,甚至抓包分析异常帧 |

| 双协议共存 | 同一台NPort既支持RTU(走虚拟串口),也可开启TCP Server模式供其他系统直连 |

| 集中管理 | 多台NPort可通过NPort Administrator统一监控,批量导出配置 |

尤其值得一提的是“双协议支持”。比如,当MES系统也需要同一份数据时,完全可以启用NPort的TCP Server模式,让第三方客户端通过IP+端口直接读取Modbus TCP报文,无需额外增加网关。

不止于现在:未来的演进路径

这套架构的价值,还在于它为后续升级打开了多种可能性。

平滑过渡到 Modbus TCP

随着智能仪表普及,越来越多设备原生支持Modbus TCP。我们可以逐步替换部分老旧RTU设备,形成混合通信架构:一部分走虚拟串口,另一部分直接走IP。最终实现全网络化通信。

集成 OPC UA 架构

借助Kepware或Ignition等OPC服务器,可以将串口数据发布为标准OPC UA节点。这样一来,不仅SCADA能用,MES、ERP、甚至云端AI平台都能安全订阅数据。

边缘计算落地

在本地部署边缘网关(如研华ARK或树莓派+Docker),运行Python脚本进行实时数据清洗、报警判断、能耗预测等处理。例如,检测到某电机电流持续偏高,可提前发出预警,而不是等到故障停机。

云边协同分析

通过MQTT协议,将关键指标上传至阿里云IoT或华为云EdgeCore平台,结合历史数据分析趋势,实现远程专家诊断与智能调度。

常见问题及应对策略

即便方案设计得再周全,现场总会遇到意外。以下是我们在项目中总结的典型问题清单:

| 现象 | 可能原因 | 解决方法 |

|---|---|---|

| 找不到设备 | IP冲突或网络不通 | 使用ARP扫描确认设备在线状态 |

| 虚拟COM打不开 | Real COM驱动未安装 | 重新安装Moxa官方驱动 |

| 读取超时 | 波特率/校验不匹配 | 对照仪表手册逐项核对 |

| 数据乱码 | 数据位或停止位错误 | 确保设置为8-N-1标准格式 |

| 多设备干扰 | RS-485终端电阻缺失 | 在总线两端加装120Ω电阻 |

| 驱动频繁断开 | FIFO模式不当 | 改为Classical模式并Apply |

特别提醒:RS-485终端电阻是个常被忽视的细节。没有它,信号反射会导致通信不稳定,尤其是在长距离传输时。

写在最后

这次改造的成功,本质上是一次“软硬协同、渐进式升级”的实践典范。我们没有推倒重来,也没有停滞不前,而是巧妙地利用串口服务器这一“桥梁”,实现了从传统串行通信向现代网络架构的平稳过渡。

更重要的是,它证明了一个道理:工业系统的现代化,不一定非要大动干戈。有时候,一个小小的硬件替换,配合合理的软件适配,就能释放巨大的价值。

🔧 小贴士:所有变更应在计划停机窗口内完成,并提前备份原始配置。建议采用“逐段切换”策略,先迁移一条支路,验证稳定后再推进其余部分,最大限度降低风险。

站在巨人的肩上,走得更远。